Modulares Design definiert Effizienz und Verfügbarkeit der Grubenbewetterung neu

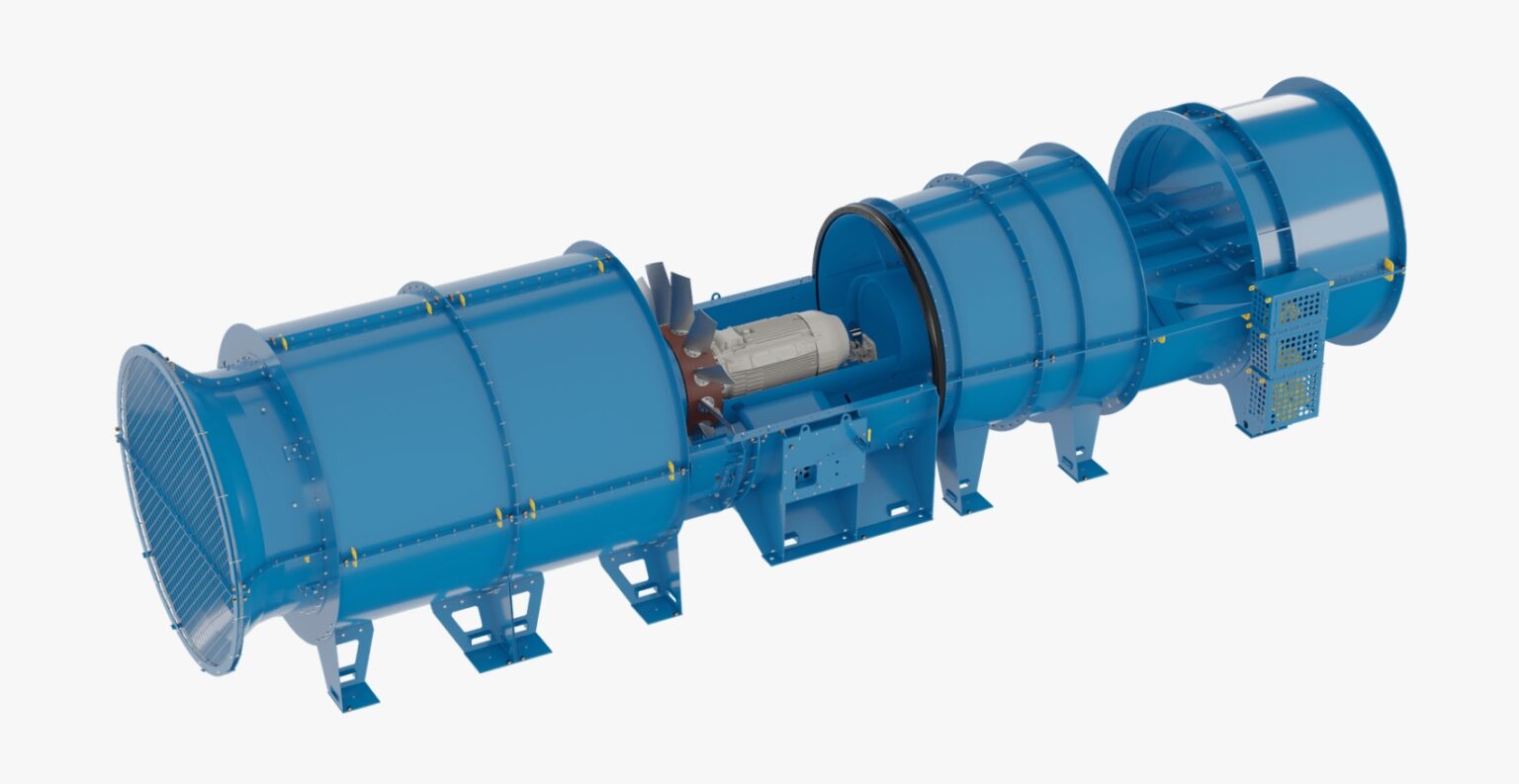

TLT-Turbo hat ein modulares Ventilatorkonzept für den Bergbau auf den Markt gebracht, das die Planung von Bewetterungssystemen für Kunden vereinfacht und gleichzeitig die Vorteile bietet, die für TLT-Turbo-Produkte typisch sind, wie z. B. höhere Effizienz und geringerer Stromverbrauch. Das “Modular Mining Fan” Konzept bietet eine Reihe von modularen Lösungen für nahezu alle Bewetterungsanforderungen und zielt darauf ab, einen neuen Standard für Innovationen in der Grubenbewetterung zu setzen.

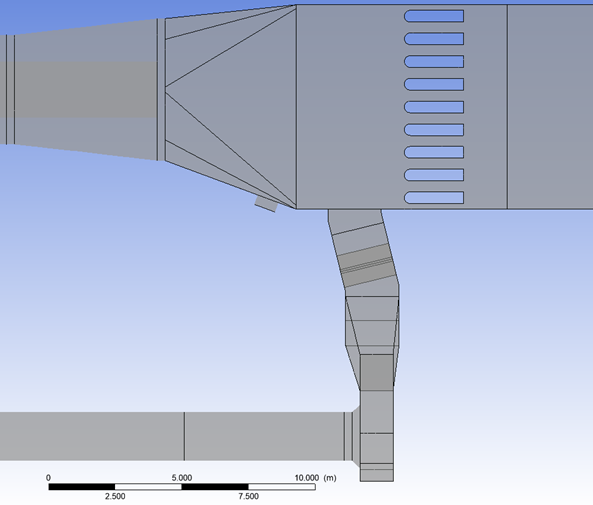

Die modulare Bauweise ermöglicht ein ausgereiftes und effizientes Belüftungssystem bei geringeren Betriebs- und Wartungskosten. Die Kunden haben die Flexibilität, die benötigten Einheiten zu bestellen und das System bei wachsenden Anforderungen zu erweitern – was zu geringeren Anfangsausgaben und wirtschaftlicheren Optionen für die Systemerweiterung führt.

Deutsche Ingenieurskunst und umfangreiche Forschung und Entwicklung haben zu höchster Produktqualität geführt. Zusammen mit der praxiserprobten TLT-Turbo-Technologie ergibt sich daraus eine hochwertige, bereits vorhandene Lösung, die den Bergwerken die Konstruktions- und Entwicklungskosten erspart, die normalerweise mit maßgeschneiderten Lüftungsanlagen verbunden sind.

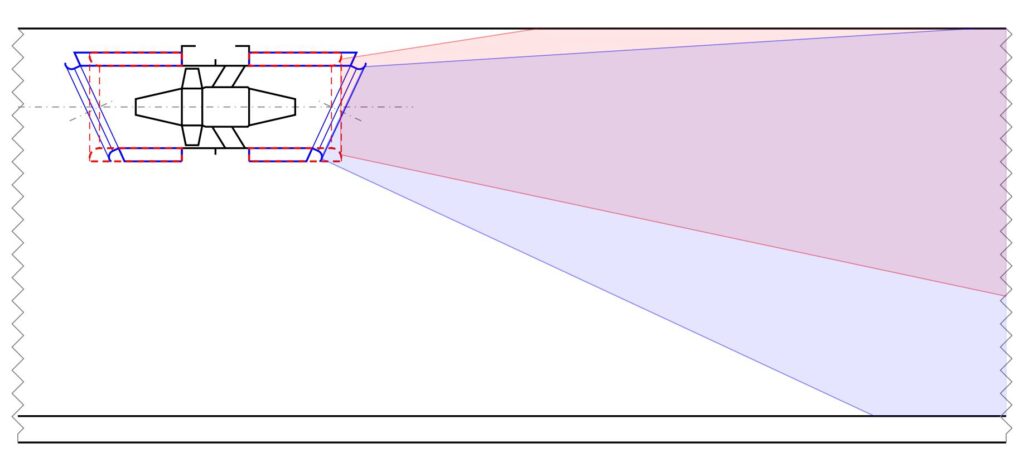

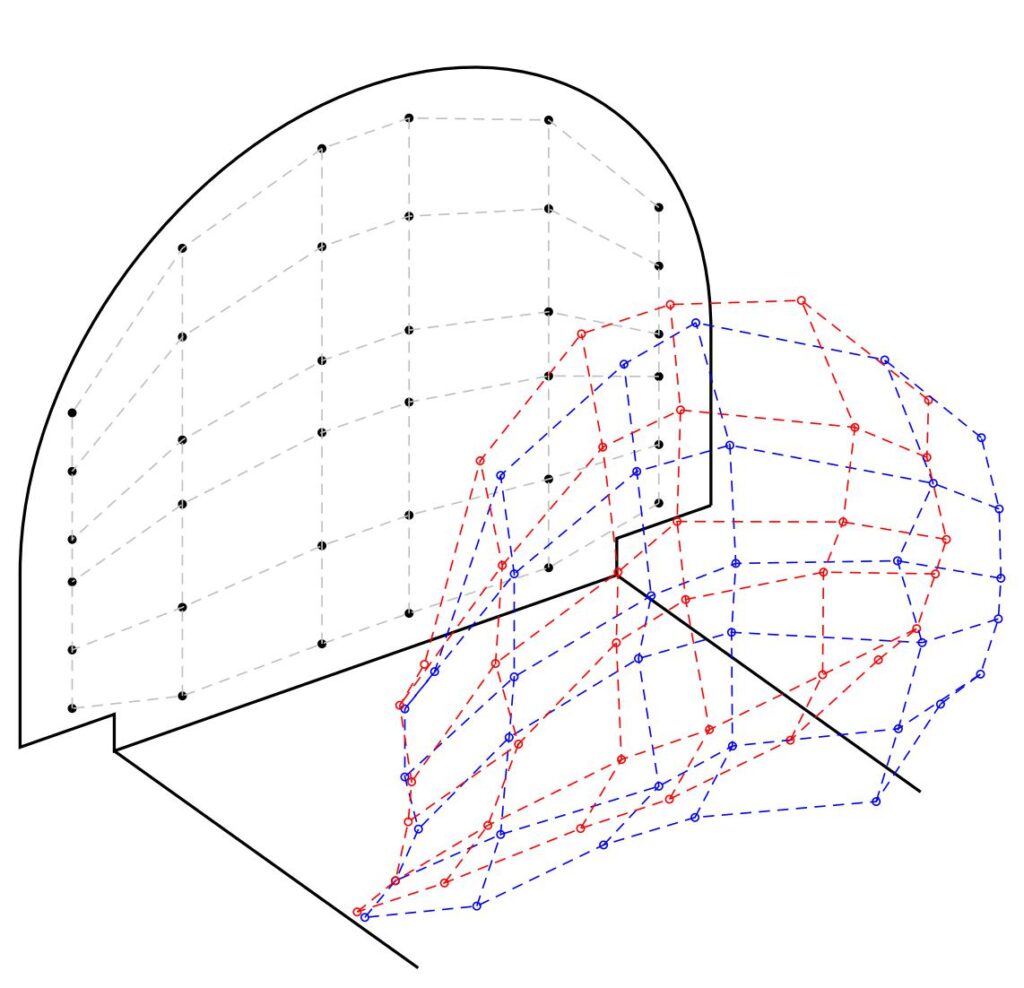

Das modulare Konzept macht es für die Kunden in der Bergbauindustrie äußerst einfach, ihre Bewetterungssysteme so zu planen, zu konstruieren und zu optimieren, dass sie ihren Betrieb optimal nutzen. Der modulare Ansatz macht Schätzungen überflüssig und gewährleistet, dass das gesamte System so geplant werden kann, dass es eine vorhersehbare und genaue Leistung erbringt.

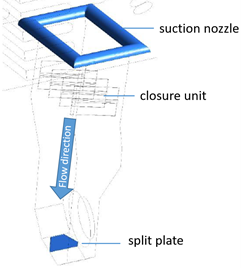

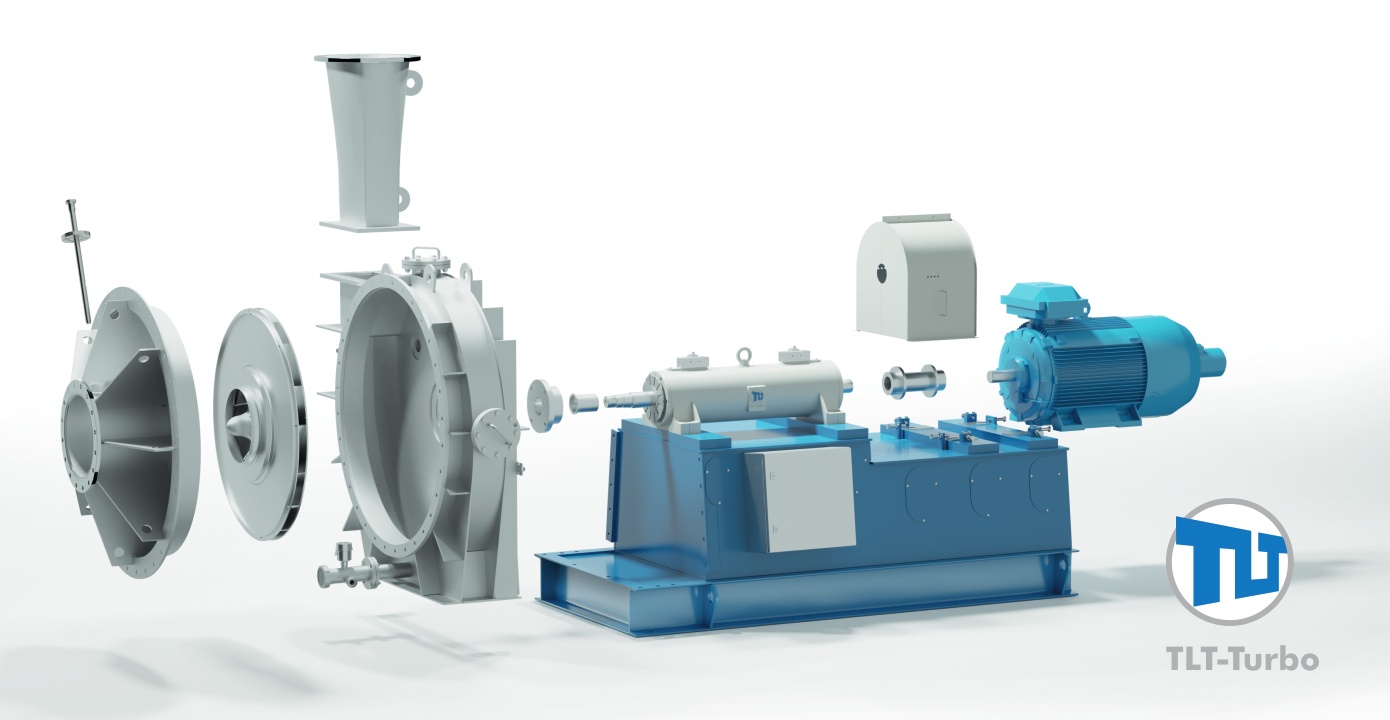

Das modulare Design bietet sieben Basisgrößen in Kombination mit sechs verschiedenen Nabengrößen, um die richtige Lösung für alle Anforderungen zu gewährleisten. Zahlreiche anpassbare und anpassungsfähige Teile bieten Flexibilität für spezifische Kundenanforderungen. Für alle sieben Basisgrößen wurden Add-ons entwickelt, die eine modulare Aufrüstung für individuelle Anforderungen ermöglichen.

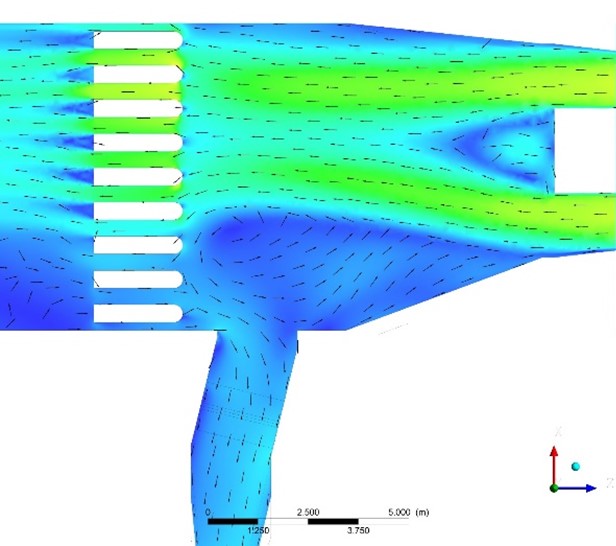

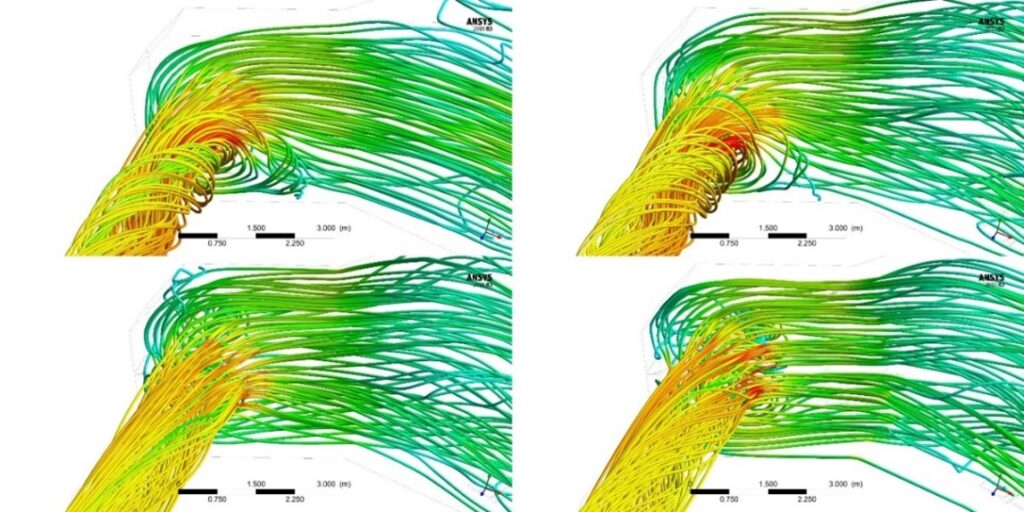

Die modularen Komponenten sind so konzipiert, dass sie problemlos zusammengesetzt werden können, so dass keine zusätzlichen technischen Maßnahmen erforderlich sind, um einer bestimmten Betriebsumgebung gerecht zu werden. Das fortschrittliche Design sorgt für eine Gesamteffizienz der Ventilatoren von bis zu 90 % und schafft niedrigere Betriebskosten bei voller Leistung. Das gesamte Angebot ist zu niedrigeren Anschaffungskosten und mit kurzen Lieferzeiten erhältlich.

Alle modularen Komponenten können gleichzeitig hergestellt werden und werden nach Fertigstellung in Betrieb genommen und installiert. Die Erweiterung eines bestehenden TLT-Turbo Modular Mining Fan Systems ist ein einfacher Prozess, da neue Komponenten mit minimalem Aufwand in das bestehende System eingefügt werden können. Normalerweise müssen Belüftungssysteme wachsen oder aufgerüstet werden, wenn die Produktionsanforderungen steigen. Wo normalerweise eine größere Überarbeitung erforderlich wäre, kann die modulare Lösung von TLT-Turbo durch den Einbau zusätzlicher Komponenten in das bestehende System erweitert werden, um die Ventilationskapazität zu erhöhen oder bestehende Module durch höhere Spezifikationen zu ersetzen, um das System zu optimieren oder aufzurüsten.

Da die Module in den hochmodernen Produktionsstätten von TLT-Turbo hergestellt werden, können Kunden sicher sein, dass sie ein Endprodukt von höchster Qualität erhalten. Kontinuierliche Überwachung, Tests und Qualitätskontrollen werden in jeder Phase des Herstellungsprozesses durchgeführt. Gut durchdachte Kombinationsmöglichkeiten sorgen für kürzere Herstellungs- und Lieferfristen bei geringeren Kosten, damit Ihr Projekt schneller und reibungsloser abläuft.

Setzen Sie sich mit TLT-Turbo in Verbindung, um herauszufinden, wie die modulare Ventilatorreihe für den Bergbau Ihren Betrieb unterstützen kann, oder besuchen Sie https://www.tlt-turbo.com/en/product-and-services/mining-fans/modular-mining-fans/, um mehr zu erfahren.